O concreto pode ser atacado principalmente por ácidos e sulfatos. Segundo Inês Battagin, as soluções ácidas e as águas puras dissolvem ou lixiviam os compostos hidratados da pasta de cimento, atacando superficialmente o concreto e expondo os agregados, propiciando condições para a entrada de íons agressivos. Já o ataque por sulfatos pode levar à formação de etringita secundária e, apesar de não ser muito frequente sua ocorrência, o fenômeno é bastante complexo - Inês destaca que nem toda formação de etringita é agressiva ao concreto (a etringita primária, por exemplo, não causa patologias).

Na natureza, a situação mais agressiva ao concreto armado e protendido é a região de variação e respingos de maré sujeita a molhagens e secagens. Já do ponto de vista de produtos e substâncias industriais, são os ácidos os mais agressivos, segundo destaca Paulo Helene, diretor da PhD Engenharia, professor da Escola Politécnica da Universidade de São Paulo (Poli-USP) e conselheiro do Ibracon. A parte mais sensível e que mais rápido se deteriora em uma estrutura, alerta Paulo Helene, é o aço inserido no concreto. "Os cloretos, por exemplo, presentes na brisa e na água marinha, penetram nos poros do concreto e despassivam as armaduras promovendo a corrosão", descreve. Helene salienta que esse fenômeno é muito mais rápido do que a ação dos sulfatos da água do mar ou de esgoto sobre o concreto. Com a expansão por sulfatos, o concreto fissura e expõe ainda mais a armadura. "Mas, em geral, a armadura despassiva antes disso e é corroída, prevalecendo, portanto, o problema da corrosão do aço", destaca.

Pode ocorrer deterioração do concreto, ainda, por conta de ações e reações internas entre a pasta de cimento e alguns agregados reativos. Helene explica que essa é uma reação expansiva e lenta, que pode trazer prejuízos em longo prazo. Os sintomas ou manifestações patológicas externas e visíveis nesses casos são, predominantemente, manchas de corrosão (óxidos ou ferrugem), fissuras, eflorescências (manchas brancas) e, em estados mais avançados, destacamentos superficiais.

Apesar dos ataques químicos, que podem levar à deterioração de uma estrutura de concreto, poderem ser danosos ora às armaduras - no caso de concreto armado ou protendido - ora ao concreto ou ao sistema estrutural como um todo, em todas as situações a estrutura deve ser avaliada de maneira global. Contra as armaduras, em particular, os principais agentes direta ou indiretamente agressivos, segundo o geólogo Arnaldo Forti Battagin, gerente dos laboratórios da Associação Brasileira de Cimento Portland (ABCP), são o oxigênio, o dióxido de carbono e os cloretos. O aço, para manter suas propriedades durante a vida útil das estruturas, deve permanecer totalmente imerso no concreto. "As soluções líquidas presentes nos poros do concreto, de microscópicas dimensões, têm alto pH, da ordem de 12,4 a 12,6, o que impede sua deterioração, passivando-o", explica Arnaldo.

Concreto de 50 MPa

Um concreto de fck 50 MPa com adição de sílica e metacaulim foi especificado para a estrutura com acabamento aparente do conjunto do Aquário do Pantanal, em Campo Grande - projeto exposto a grande umidade, ciclos de molhagem e secagem, e com tanques e aquários com temperatura ambiente elevada. O concreto de fck 50 MPa também foi especificado para aumentar a durabilidade da estrutura aparente do Museu da Imagem e do Som (MIS), em Copacabana, no Rio de Janeiro, devido à proximidade do mar. Ambas as obras estão em construção e têm consultoria de concreto da PhD Engenharia.

Preparação para concretagem da laje do térreo do MIS Copacabana

Aquário do Pantanal, no MS

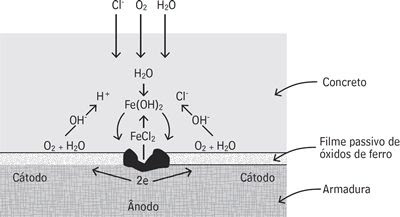

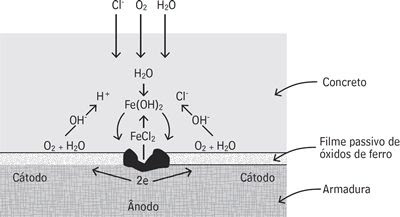

A presença de CO2 causa a carbonatação do concreto (processo lento e progressivo na continuidade do ataque) e o abaixamento do pH das soluções dos poros para valores próximos de 8, o que pode levar à chamada despassivação da armadura e sua consequente corrosão. Já os cloretos, por sua vez, agem sem qualquer alteração do pH dos poros, mas levam à perda da passivação da armadura e à instalação do processo corrosivo pela formação de correntes eletrolíticas. "Na maior parte dos casos, os efeitos deletérios ocorrem em tempo menor do que os normalmente observados pelos efeitos da carbonatação", compara Arnaldo Battagin.

Quando há, portanto, exposição direta da armadura à água ou ao ar, é possível que ocorra a corrosão do aço da estrutura. Os produtos da corrosão são constituídos de óxido e hidróxido de ferro que passam a ocupar, no interior do concreto, volumes muito superiores ao volume original do aço da armadura, causando tensões internas. Inês Battagin explica que, na medida em que o processo de corrosão evolui, os produtos expansivos se acumulam ao redor das armaduras, criando espécies de crostas em seu entorno, com consequente perda de seção resistente da armadura - e, muitas vezes, expulsão da camada do concreto de cobrimento.

Em áreas urbanas, os principais agentes de agressividade são a fuligem, o dióxido de enxofre (SO2) e o gás carbônico (CO2). Já nas áreas industriais, além desses agentes e dos cloretos, pode ocorrer aumento de agressividade por conta da concentração de nitratos, sulfetos hidróxidos e de amônio, produzidos pelos próprios processos industriais. Devido a essa soma de agentes agressivos, as estruturas de concreto de refinarias próximas ao litoral são mais suscetíveis ao desenvolvimento de processos corrosivos, como alerta Augusto Bevilaqua, engenheiro da Petrobras especializado em estruturas e tecnologia do concreto. O ambiente de refinarias de petróleo é classificado com agressividade de classe III (conforme norma NBR 6.118). "Alguns subsistemas operacionais podem, ainda, estar sujeitos a grau superior de agressividade, como por exemplo o sistema Corrente de Águas Oleosas (CAO). Nesses sistemas, são conduzidos efluentes de alta agressividade, com alternância de produtos com extrema acidez e extrema alcalinidade", observa Bevilaqua. O engenheiro afirma que, na Petrobras, houve um caso recente em que ocorreu a necessidade de proteção do concreto de caixas de passagem pré-moldadas do sistema CAO de uma refinaria. "Fizemos estudos em modelos de laboratório, nos quais foi realizado ataque por agentes de extrema acidez e de extrema alcalinidade. O produto aplicado, uma pintura de base epóxi com alcatrão de hulha, mostrou-se eficaz para a proteção pretendida e foi recomendada a sua utilização nas caixas citadas."

*Baixa relação água-cimento ou elevada resistência podem ser necessárias para a obtenção de baixa permeabilidade do concreto, proteção contra a corrosão da armadura ou proteção a processos de congelamento e degelo.

**Água do mar.

***Para condições severas de agressividade, devem ser obrigatoriamente usados cimentos resistentes a sulfatos. Fonte: NBR 12.655:2006 - Concreto de Cimento Portland - Preparo, Controle e Recebimento - Procedimento.

Fonte: NBR 6.118:2007- Projeto de Estruturas de Concreto - Procedimento.

Para os reservatórios de fertilizantes, os agentes mais críticos são os sulfatos e nitratos presentes nos produtos armazenados, segundo explica Paulo Henrique Jacintho, gerente de projetos correntes de nitrogenados da Vale. "Os sulfatos são os mais agressivos e reagem com aluminato tricálcico do cimento hidratado ou com a alumina do agregado, causando expansão, fissuração, descamação e desintegração da estrutura", descreve. Em uma lavadora de gases de uma unidade de produção de nitrato de amônio perolado, na Vale, Jacintho afirma que está sendo utilizado aditivo para impermeabilização do concreto em conjunto com aplicação de cerâmica antiácida assentada e rejuntada com argamassa antiácida à base de resina éster-vinílica. A lavadora está localizada no complexo industrial de Cubatão.

Estratégias e sistemas de proteção

Como o principal problema, e de maior incidência, é a despassivação do aço e a corrosão da armadura, Paulo Helene destaca que a durabilidade da estrutura de concreto armado e protendido depende essencialmente da espessura de cobrimento da armadura e da qualidade do concreto - influenciada pela relação água-cimento, pelo tipo de cimento usado e pela natureza das adições. "A vida útil da estrutura, por questões de corrosão da armadura, depende muito do cobrimento: reduzi-lo à metade significa reduzir quatro vezes a vida útil. E passar de um fck de 20 MPa a um fck de 40 MPa pode multiplicar por quatro a vida útil", exemplifica Helene. "Alguns projetistas estruturais reduzem em 5 mm o cobrimento da armadura em nome de um falso maior controle, que só poderia existir em peças pré-moldadas", alerta Helene. Segundo ele, essa redução de 5 mm pode significar 15 anos a menos de vida útil na estrutura. Laila Artigas, da UFPR, afirma que a NBR 6.118:2007 vincula a qualidade do concreto à durabilidade por meio de três parâmetros: fck, consumo de cimento e relação água-cimento. De acordo com o risco de deterioração da estrutura, as exigências aumentam quanto a esses três parâmetros.

José de Freitas Jr., professor da UFPR, também ressalta que o cobrimento é a principal estratégia para se alcançar a vida útil de projeto. Mas ele lista, ainda, cuidados com retração, acabamento da superfície, aplicação de procedimentos de cura e juntas adequadas nas estruturas. "Colaboram bastante, também, a utilização de concretos menos porosos e com fck maior, características que podem ser obtidas com adições, como a de sílica ativa e aditivos superplastificantes", diz. Outra alternativa é a incorporação de fibras poliméricas ao concreto para absorver as tensões de retração e minorar a fissuração. A aplicação de revestimentos especiais, que impedem o contato direto do ambiente agressivo com o concreto, é uma estratégia que, segundo Freitas Jr., tem boa relação custo-benefício e é eficiente.

Esquema simplificado de corrosão de armadura por carbonatação

A cura adequada do concreto garante a correta hidratação do cimento, permitindo a formação dos compostos benéficos, os quais darão as características de resistência e durabilidade das estruturas, gerando maior resistência aos agentes nocivos. A cura dos elementos estruturais deve ser mantida até que atinja a resistência característica à compressão igual ou maior que 15 MPa (segundo a NBR 12.655), lembra Bevilaqua, engenheiro da Petrobras. Uma norma da empresa (Norma Petrobras N-1.644) indica, ainda, o mínimo de sete dias de cura para concretos de cimentos tipo CP-I e CP-V, dez dias para CP-II e CP-III, e 20 dias para cimentos tipo CP-IV. "Além do processo de cura úmida, pode-se fazer a aplicação de membrana de cura e, também, a cura térmica com aplicação de vapor d'água logo após o início da pega", diz Bevilaqua.

Estruturas de concreto em contato com o mar têm maior vulnerabilidade nas zonas de variação da maré

Jacintho, da Vale, afirma que utilizar cimentos resistentes a sulfatos promove uma durabilidade adicional mas, para garantir características de impermeabilidade, deve-se manter a relação água-cimento abaixo de 0,45, ter um consumo mínimo de cimento na faixa de 350 kg/m³ e, ainda, utilizar aditivos com o objetivo de reduzir a porosidade - e, consequentemente, a permeabilidade -, impedindo que os mecanismos de corrosão se instalem na estrutura.

Além dos procedimentos anteriormente mencionados, Paulo Helene afirma que podem ser utilizados aditivos redutores de água, incorporadores de ar, inibidores de corrosão, cristalizantes ou adições de metacaulim e sílica ativa para aumentar a resistência do concreto. "Já os tratamentos superficiais são sempre efetivos, mas sempre devemos tê-los como recurso final, pois são caros e têm vida útil pequena, na ordem de cinco anos", afirma Helene. Segundo Freitas Jr., as principais aplicações para sistemas de proteção superficial são silanos e siloxanos hidrofugantes, silicatos bloqueadores de poros ou produtos formadores de películas à base de poliuretano, acrílico ou epóxi.